Máquinas de Solda e Inversoras Portáteis

Máquinas de Solda e Inversoras Portáteis

Foram encontrados 12 produtos.Subcategorias

Máquinas de Solda TIG

Máquinas de Solda TIG especiais para Soldas em Inox, Alumínio e soldas de Precisão você encontra aqui!

Solda é um termo genérico aplicado à união de peças metálicas, por diversos processos, tendo como princípio transformar as superfícies de união em estado pastoso ou líquido, utilizando calor ou pressão, ou ambos os sistemas simultaneamente. As três fontes diretas de calor mais comuns são as seguintes: a) Chama, produzida pela combustão de um gás combustível com ar ou oxigênio. b) Arco elétrico, produzido entre um eletrodo e as peças a soldar, ou entre dois eletrodos. c) Resistência elétrica oferecida pela passagem de corrente entre duas ou mais peças a soldar. Esta categoria trata de máquinas de solda que produzem arco elétrico. Fonte: Saúde e Trabalho Solda

TIG é o processo de soldagem ao arco elétrico com proteção gasosa que utiliza eletrodo de tungstênio, um gás inerte, para proteger a poça de fusão. O nome TIG é uma abreviação de Tungsten Inert Gas (gás inerte tungstênio), em que tungstênio é o material de que é feito o eletrodo e gás inerte refere-se ao gás que não reage com outros materiais. Na Alemanha, o processo TIG é conhecido como WIG, sigla de Wolfranium Inert Gas. O processo TIG apresenta variantes, tais como a soldagem TIG por pontos, TIG por corrente pulsada e TIG com arame quente ou "hot wire". O processo TIG também é conhecido por GTAW ou Gas Tungsten Are Welding (soldagem a arco com gás tungstênio).

No processo TIG, o aquecimento é obtido por meio de um arco elétrico gerado com auxílio de um eletrodo não consumível de tungstênio o qual não deve se fundir para evitar defeitos ou descontinuidades no cordão de solda. O eletrodo e a poça de fusão são protegidos por uma atmosfera gasosa constituída de gás inerte, isto é, um gás que não reage com outros materiais, ou uma mistura de gases inertes, geralmente argônio ou hélio.

O processo TIG permite soldar materiais com ou sem material de adição. Dependendo da aplicação da solda, é possível adicionar material à poça de fusão; nesse caso, o material deverá ser compatível com o metal de base.

O processo TIG foi desenvolvido na década de 40 para soldagem de aços inoxidáveis e de ligas de alumínio e magnésio; atualmente, é utilizado para soldar praticamente todos os metais.

Aplicação

O processo TIG é utilizado na soldagem de todos os tipos de juntas e chapas, principalmente as de espessura menor que 10mm. É um processo adequado a quase todos os metais, em especial titânio, zircônio, ligas de alumínio e magnésio, aços ligados, inoxidáveis, ligas de níquel e ligas especiais. É um processo bastante utilizado para soldagem de tubos, na indústria aeroespacial e nuclear e em trabalhos de reparação devido à facilidade em controlar o processo e à possibilidade de utilizar material de adição.

vantagens

Este processo tem a vantagem de apresentar cordões de solda de alta qualidade, sem escória e sem respingos e pode ser empregado em todas as posições e tipos de junta. Em razão de admitir um controle preciso de entrega térmica, a soldagem TIG é a mais adequada para unir metais de pequena espessura, para fazer cordões em componentes sensíveis ao calor, para trabalhos de manutenção e também para soldar pontos em chapas finas.

desvantagens

Uma desvantagem no processo TIG é que o trabalho só pode ser realizado em local coberto ou protegido; se utilizada no campo, a soldagem TIG sofre a influência da circulação de ar no local e a proteção fornecida pelo gás inerte é prejudicada; outra desvantagem é que na soldagem de chapas grossas sua produtividade é baixa. Fonte: Info Solda

Os consumíveis utilizados na soldagem TIG são o metal de adição e os gases de proteção.

Metal de adição

O metal de adição para soldagem TIG é geralmente apresentado sob forma de vareta com cerca de 1 metro de comprimento. No caso de soldagem mecanizada, utilizam-se bobinas de fio enrolado. Os diâmetros dos fios e das varetas obedecem a um padrão que varia entre 0,5mm e 5mm. Os materiais e ligas utilizados na confecção das varetas são variados; classificam-se segundo sua composição química e de acordo com as propriedades do metal depositado.

É importante que o metal de adição esteja isento de umidade, oleosidade e oxidação

Escolha do metal de adição

A escolha do metal de adição leva em consideração fatores como: similaridade com o metal de base, composição química, propriedades mecânicas e custos razoáveis. O diâmetro do fio ou da vareta deve corresponder à espessura das peças a soldar ou à quantidade de material que será depositada. Estas informações encontram-se disponíveis nos catálogos dos fabricantes.

Especificação do metal de adição

Os consumíveis utilizados como metal de adição na soldagem TIG são especificados segundo normas que definem as características do arame, as propriedades mecânicas desejadas, ensaios recomendados, dados de identificação, garantia do fabricante, condições de aceitação e embalagem. Fonte: Info Solda

Máquinas de Solda MIG/MAG

Máquinas de Solda MIG/MAG para soldas de Aço-carbono, Inox, Alumínio e outras ligas você encontra aqui. São máquinas Inversoras, Transformadores e Pulsadas!

MIG/MAG é a sigla de identificação dos processos de soldagem a arco elétrico que utilizam gases inertes ou mistura deles (MIG) e também gases ativos ou misturas de gases ativos e inertes (MAG) para proteger a poça de fusáo e a região adjacente a ela contra os gases da atmosfera que possam prejudicar a soldagem. Esses processos também são conhecidos pela sigla GMAW - Gas Metal Are Welding - soldagem a arco gás metal.

A principal característica dos processos MIG/MAG é a proteção gasosa que envolve a atmosfera adjacente à poça de fusão e que é proporcionada por gases inertes ou misturas deles, no caso do processo MIG, e por gases ativos ou misturas de gases ativos e inertes, no caso do processo MAG. Esses processos são utilizados para unir peças metálicas pelo aquecimento e pela fusão delas a partir de um arco elétrico estabelecido entre um eletrodo metálico nu e a peça de trabalho.

Aplicação

Os processos de soldagem a arco gás metal — MIG/MAG — prestam-se bem à soldagem de materiais com várias espessuras, ferrosos ou não ferrosos, como alumínio, cobre, magnésio, níquel e suas ligas, aços de alta resistência e aços inoxidáveis. São indicados na fabricação e manutenção de equipamentos e peças metálicas, na recuperação de peças desgastadas e no recobrimento de superfícies metálicas, podendo ser utilizados em todas as posições.

Vantagens

A soldagem MIG/MAG tem sido muito utilizada na indústria automobilística, automatizada ou não, na indústria ferroviária, na fabricação de pontes rolantes, vigas, escavadeiras, tratores.

A produtividade alcançada pelos processos MIG/MAG é alta em virtude de serem processos semi- automáticos e de admitirem a mecanização, com emprego de dispositivos de posicionamento e deslocação. Fonte: Info Solda

Os consumíveis utilizados na soldagem com proteção gasosa são o gás de proteção e o eletrodo, também chamado de arame; em algumas situações, emprega-se um líquido de proteção contra respingos que possam aderir à tocha ou às regiões próximas da poça de fusão.

O tipo de gás de proteção utilizado na soldagem MIG/MAG tem influência nas características do arco e na transferência de metal, na penetração, largura e formato do cordão de solda, na velocidade de soldagem e no custo do processo. Na soldagem de alguns metais não ferrosos, especialmente alumínio e magnésio, são utilizados gases inertes puros; para a soldagem de cobre e suas ligas, usam-se nitrogênio e misturas de nitrogênio.

Aadição de pequenas quantidades de gases ativos na soldagem de metais ferrosos auxilia a estabilidade do arco e a transferência de metal. Na soldagem de cobre e algumas de suas ligas, costuma-se acrescentar nitrogênio e misturas com nitrogênio. A utilização do hélio e do dióxido de carbono como gases protetores da poça de fusão provoca maiores quedas de tensão e maior calor, na condição de serem mantidos a mesma corrente e o mesmo comprimento de arco; isto acontece em razão da grande condutividade térmica destes gases. Essas misturas alteram consideravelmente o perfil do cordão de solda.

Consumíveis

A composição química do arame ou eletrodo deve ser o mais similar possível à do metal de base, pois essa composição determina o metal fundido que, por sua vez, vai influenciar as características da junta soldada. Também o gás de proteção deve ser adequado à composição química do arame. Fatores como o estado e a limpeza do metal de base, as propriedades mecânicas desejadas, o tipo de trabalho, a posição de soldagem e o modo de transferência devem ser também considerados.

O arame consumível adequado é escolhido em função da composição química do metal de base, a qual, na maioria dos casos, deve ter a maior semelhança possível com a composição química do arame; das características mecânicas e metalúrgicas desejadas e do gás de proteção. O diâmetro do arame também deve ser selecionado dentro das variedades existentes, de acordo com o trabalho a ser executado, ou seja, com a espessura das chapas e posição de soldagem, dentre outros fatores. No caso de soldagem fora de posição, o diâmetro do arame deve ser pequeno e a intensidade de corrente baixa, de modo a permitir uma poça de fusão pequena. Em alguns casos, as características mecânicas da junta requerem um consumível com uma composição química diferente daquela do metal de base; como exemplo, citam-se a soldagem de aços e alumínios de alta resistência e a soldagem de revestimentos.

Um outro fator a considerar na seleção do arame consumível é a atmosfera de proteção. Por exemplo, quando se utiliza proteção de gás ativo na soldagem de aço carbono, a composição do consumível não deve ser igual à do metal de base, em razão da necessidade de haver um teor mais elevado de desoxidantes. Arames de aço carbono com proteção de C02 apresentam adequados teores de silício e manganês para contrabalançar o efeito oxidante do oxigênio contido no C02. Fonte: Info Solda

Máquinas de Solda...

Máquinas de Solda Elétrica, para Eletrodos, Inversoras e Transformadores, você encontra aqui!

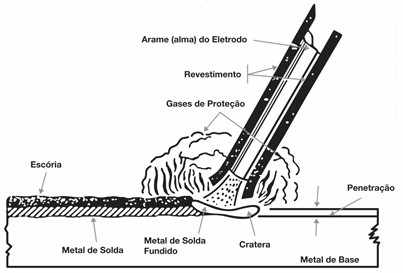

A soldagem com eletrodo revestido (Shielded Metal Arc Welding – SMAW) é determinada como sendo um processo de soldagem manual a arco, onde a junção dos metais ocorre com o aquecimento proveniente de um arco elétrico colocado entre um eletrodo revestido e o metal base, na junta a ser soldada. O metal do eletrodo se funde com o metal base, e é transferido através do arco elétrico. A escória é formada do revestimento do eletrodo e das impurezas do metal base, e serve como uma proteção para cobrir a solda, protegendo-a da contaminação atmosférica e também auxiliando no controle do resfriamento. Para melhor visualização do processo, veja a ilustração abaixo:

Classificações dos eletrodos

Na Classificação dos eletrodos de baixo carbono e baixa liga, podemos identificar segundo a AWS (American Welding Society) a seguinte nomenclatura:

E XXX P C – Q

Onde temos que:

E → significa eletrodo de soldagem a arco.

XXX→ indica um conjunto de dois ou tês dígitos, onde representa o limite de resistência por tração na unidade de libras por polegas quadrada.

P → indica as posições em que o elétrodo será utilizado, sendo que:

“1” representa todas a posições;

“2” representa posição plana e horizontal.

“4” indica posição plana, horizontal, sobre cabeça e vertical descendente.

C → este varia de 0 a 8, em que indica a corrente a ser empregada, penetração da solda e o tipo de revestimento do eletrodo, conforme tabela abaixo:

Significado do quarto algarismo da classificação AWS: Fonte: Soldagem Eletrodo Revestido

Revestimento Tipo de Corrente Penetração 0 Celulósico com Silicato de sódio (*)ou óxido de ferro (**)

CC+ Grande 1 Celulósico com silicato de potássio CC+ e CA Grande 2 Rutilo com silicato de sódio CC- e CA Media 3 Rutilo com silicato de potássio CC-. CC+ e CA Fraca 4 Rutilo com silicato de pó de ferro (20%) CC-. CC+ e CA Média 5 Calcário com silicato de sódio (baixo ) CC+ Média 6 Rutilo (), calcário e silicato de sódio (baixo )

CC+ e CA Média 7 Óxido de ferro (FeO), pó de ferro e silicato de sódio

CC- e CA Média 8 Calcário, rutilo, silicato e pó de ferro (25 a 40%) (baixo )

CC+ e CA Média Máquinas de Solda...

Máquinas de Solda Usadas/Semi-novas com garantia você encontra aqui! Facilidade e condições acessíveis!

Máquina de Solda TIG 315P AC/DC

1 Avaliação(ões)Inversora de Solda Eletrodo e TIG AC/DC 315P pulsada e com entrada para pedal ideal para Soldas em Alumínio de alta demanda

Máquina de Solda TIG Inversora 140 MAX DC...

2 Avaliação(ões)Inversora de solda multiprocesso, trabalha com a soldagem TIG e MMA (eletrodo revestido)Trabalha com eletrodos revestidos de até 3,25mm a 140Amp com o fator de trabalho de 80% a 140A.

Máquina de Solda MIG/MAG 195A

1 Avaliação(ões)A Máquina de Solda MIG/MAG 195A permite realizar soldas: Com gás e sem gás, bom ciclo de trabalho, 6 regulagens de potência, proporciona uma excelente solda em chapas finas, conta com o sistema de proteção térmica, solda chapas entre 1 mm e 7 mm. Tudo isso num equipamento versátil e de fácil transporte.

Máquina de Solda TIG Inversora 200 P AC/DC

1 Avaliação(ões)Máquina de Solda TIG Inversora 200 Pulsada AC/DC. Equipamento ideal para soldas em Alumínio, Inox e ligas especiais, em rodas, estruturas, tubos e muito mais! Confira aqui!

Máquina de Solda Inversora 165 Plus Bivolt

Máquina de Solda Inversora de Solda Elétrica Bivolt Portátil 165A Plus: Aparelho de Solda Elétrica de Fácil transporte: confortável alça tiracolo. Soldagem de alta qualidade: arco estável e macio.

Máquina de Solda Inversora Elétrica 130A

Máquina de Solda Elétrica Inversora 130A Portátil, 220V Mono Máquina de solda inversora elétrica para soldagem de eletrodos revestidos Processo de solda – Eletrodo revestido Potente, leve e segura!

Máquina de Solda TIG 315P S AC/DC

Máquina de Solda TIG AC/DC 315P Usada para Solda TIG em Alumínio. Acompanha Tocha e Regulador.

Máquina Solda Elétrica Inversora ARC 250 IGBT

Máquina de Solda Inversora para Solda Elétrica portátil, de fácil uso, alto rendimento e alta produtividade. Corrente máxima de 250A garante soldas com eletrodos de até 5,0mm

Máquina de Solda MIG e Eletrodo 250A NBR

A linha ARC são equipamentos para soldagem com eletrodos revestidos, de fácil transporte e simples manuseio. Técnologia de inversor IGBT, economia de energia, frequência de alimentação, nenhum ruído. Acompanha Tocha MIG!

Máquina de Solda TIG 200 AC/DC Pulsada

Máquina de Solda TIG 200 AC/DC Pulsada ideal para Soldas em Alumínio e Metais não ferrosos. A máquina é Monofásica e possui alto ciclo de trabalho.

Máquina de Solda MIG/MAG 210 R

Equipamento para soldagem MIG/MAG, utiliza arame até 1.0mm, corrente máxima 210A, 80% ciclo de trabalho a 210 A e peso de 43 kg. Inversora de solda ULTRAMIG 210, Trabalha com arames de inox, aço carbono e tubulares. Possui display digital, conector euro para tocha e engate de 13mm garra terra.

Máquina de Solda TIG Inversora 200 MAX DC...

Inversora de solda multiprocesso, trabalha com a soldagem TIG e MMA (eletrodo revestido)Trabalha com eletrodos revestidos de até 3,25mm a 200Amp com o fator de trabalho de 80% a 200A.

Máquinas de Solda MIG, TIG, Elétrica, Inversoras, Fontes, Aparelhos, Transformadores de Solda entre outros para Soldas em aço, alumínio, inox e outros materiais, você encontra aqui!

Solda é um termo genérico aplicado à união de peças metálicas, por diversos processos, tendo como princípio transformar as superfícies de união em estado pastoso ou líquido, utilizando calor ou pressão, ou ambos os sistemas simultaneamente. As três fontes diretas de calor mais comuns são as seguintes: a) Chama, produzida pela combustão de um gás combustível com ar ou oxigênio. b) Arco elétrico, produzido entre um eletrodo e as peças a soldar, ou entre dois eletrodos. c) Resistência elétrica oferecida pela passagem de corrente entre duas ou mais peças a soldar. Esta categoria trata de máquinas de solda que produzem arco elétrico. Fonte: Saúde e Trabalho Solda

TIG é o processo de soldagem ao arco elétrico com proteção gasosa que utiliza eletrodo de tungstênio, um gás inerte, para proteger a poça de fusão. O nome TIG é uma abreviação de Tungsten Inert Gas (gás inerte tungstênio), em que tungstênio é o material de que é feito o eletrodo e gás inerte refere-se ao gás que não reage com outros materiais. Na Alemanha, o processo TIG é conhecido como WIG, sigla de Wolfranium Inert Gas. O processo TIG apresenta variantes, tais como a soldagem TIG por pontos, TIG por corrente pulsada e TIG com arame quente ou "hot wire". O processo TIG também é conhecido por GTAW ou Gas Tungsten Are Welding (soldagem a arco com gás tungstênio).

No processo TIG, o aquecimento é obtido por meio de um arco elétrico gerado com auxílio de um eletrodo não consumível de tungstênio o qual não deve se fundir para evitar defeitos ou descontinuidades no cordão de solda. O eletrodo e a poça de fusão são protegidos por uma atmosfera gasosa constituída de gás inerte, isto é, um gás que não reage com outros materiais, ou uma mistura de gases inertes, geralmente argônio ou hélio.

O processo TIG permite soldar materiais com ou sem material de adição. Dependendo da aplicação da solda, é possível adicionar material à poça de fusão; nesse caso, o material deverá ser compatível com o metal de base.

O processo TIG foi desenvolvido na década de 40 para soldagem de aços inoxidáveis e de ligas de alumínio e magnésio; atualmente, é utilizado para soldar praticamente todos os metais.

Aplicação

O processo TIG é utilizado na soldagem de todos os tipos de juntas e chapas, principalmente as de espessura menor que 10mm. É um processo adequado a quase todos os metais, em especial titânio, zircônio, ligas de alumínio e magnésio, aços ligados, inoxidáveis, ligas de níquel e ligas especiais. É um processo bastante utilizado para soldagem de tubos, na indústria aeroespacial e nuclear e em trabalhos de reparação devido à facilidade em controlar o processo e à possibilidade de utilizar material de adição. Fonte: Info Solda

MIG/MAG é a sigla de identificação dos processos de soldagem a arco elétrico que utilizam gases inertes ou mistura deles (MIG) e também gases ativos ou misturas de gases ativos e inertes (MAG) para proteger a poça de fusáo e a região adjacente a ela contra os gases da atmosfera que possam prejudicar a soldagem. Esses processos também são conhecidos pela sigla GMAW - Gas Metal Are Welding - soldagem a arco gás metal.

A principal característica dos processos MIG/MAG é a proteção gasosa que envolve a atmosfera adjacente à poça de fusão e que é proporcionada por gases inertes ou misturas deles, no caso do processo MIG, e por gases ativos ou misturas de gases ativos e inertes, no caso do processo MAG. Esses processos são utilizados para unir peças metálicas pelo aquecimento e pela fusão delas a partir de um arco elétrico estabelecido entre um eletrodo metálico nu e a peça de trabalho.

Aplicação

Os processos de soldagem a arco gás metal — MIG/MAG — prestam-se bem à soldagem de materiais com várias espessuras, ferrosos ou não ferrosos, como alumínio, cobre, magnésio, níquel e suas ligas, aços de alta resistência e aços inoxidáveis. São indicados na fabricação e manutenção de equipamentos e peças metálicas, na recuperação de peças desgastadas e no recobrimento de superfícies metálicas, podendo ser utilizados em todas as posições.

Vantagens

A soldagem MIG/MAG tem sido muito utilizada na indústria automobilística, automatizada ou não, na indústria ferroviária, na fabricação de pontes rolantes, vigas, escavadeiras, tratores.

A produtividade alcançada pelos processos MIG/MAG é alta em virtude de serem processos semi- automáticos e de admitirem a mecanização, com emprego de dispositivos de posicionamento e deslocação. Fonte: Info Solda

Os consumíveis utilizados na soldagem com proteção gasosa são o gás de proteção e o eletrodo, também chamado de arame; em algumas situações, emprega-se um líquido de proteção contra respingos que possam aderir à tocha ou às regiões próximas da poça de fusão.

O tipo de gás de proteção utilizado na soldagem MIG/MAG tem influência nas características do arco e na transferência de metal, na penetração, largura e formato do cordão de solda, na velocidade de soldagem e no custo do processo. Na soldagem de alguns metais não ferrosos, especialmente alumínio e magnésio, são utilizados gases inertes puros; para a soldagem de cobre e suas ligas, usam-se nitrogênio e misturas de nitrogênio.

Aadição de pequenas quantidades de gases ativos na soldagem de metais ferrosos auxilia a estabilidade do arco e a transferência de metal. Na soldagem de cobre e algumas de suas ligas, costuma-se acrescentar nitrogênio e misturas com nitrogênio. A utilização do hélio e do dióxido de carbono como gases protetores da poça de fusão provoca maiores quedas de tensão e maior calor, na condição de serem mantidos a mesma corrente e o mesmo comprimento de arco; isto acontece em razão da grande condutividade térmica destes gases. Essas misturas alteram consideravelmente o perfil do cordão de solda.

Solda com Eletrodos

A soldagem com eletrodo revestido (Shielded Metal Arc Welding – SMAW) é determinada como sendo um processo de soldagem manual a arco, onde a junção dos metais ocorre com o aquecimento proveniente de um arco elétrico colocado entre um eletrodo revestido e o metal base, na junta a ser soldada. O metal do eletrodo se funde com o metal base, e é transferido através do arco elétrico. A escória é formada do revestimento do eletrodo e das impurezas do metal base, e serve como uma proteção para cobrir a solda, protegendo-a da contaminação atmosférica e também auxiliando no controle do resfriamento. Para melhor visualização do processo, veja a ilustração abaixo:

Classificações dos eletrodos

Na Classificação dos eletrodos de baixo carbono e baixa liga, podemos identificar segundo a AWS (American Welding Society) a seguinte nomenclatura:

E XXX P C – Q

Onde temos que:

E → significa eletrodo de soldagem a arco.

XXX→ indica um conjunto de dois ou tês dígitos, onde representa o limite de resistência por tração na unidade de libras por polegas quadrada.

P → indica as posições em que o elétrodo será utilizado, sendo que:

“1” representa todas a posições;

“2” representa posição plana e horizontal.

“4” indica posição plana, horizontal, sobre cabeça e vertical descendente.

C → este varia de 0 a 8, em que indica a corrente a ser empregada, penetração da solda e o tipo de revestimento do eletrodo, conforme tabela abaixo:

Significado do quarto algarismo da classificação AWS: Fonte: Soldagem Eletrodo Revestido