Máquinas de Solda TIG

Máquinas de Solda TIG

Foram encontrados 5 produtos.Subcategorias

Solda TIG DC

Máquinas de Solda TIG DC para Soldas em metais ferrosos, como inox, aço e ligas de aço, você encontra aqui. Funcionam por corrente contínua enviada para o arco de solda.

Solda TIG AC e DC

Máquinas de Solda TIG AC/DC que podem soldar tanto materiais ferrosos quanto Alumínio, Cobre e suas ligas você encontra aqui. Elas produzem corrente alternada para o Arco de Solda.

O Processo de Solda TIG AC e DC

O processo TIG (Tungsten Inert Gas) se caracteriza por um arco voltaico estabelecido entre um eletrodo de tungstênio, dito não-consumível, e a peça a ser soldada, o que em alguns casos permite a soldagem de chapas metálicas finas (abaixo de 3 mm) sem utilização de metal de adição. Metais ferrosos, tais como o aço inoxidável, são soldados na condição CC- (corrente contínua e eletrodo conectado ao terminal negativo da fonte de soldagem). Nesta condição, a corrente é conduzida através do plasma, parcialmente por íons e principalmente por elétrons que são emitidos a partir do eletrodo de tungstênio (cátodo) [1]. O tungstênio é um metal que pode atingir temperaturas extremamente altas em sua superfície, o que permite que estes elétrons sejam emitidos por efeito termiônico quando a energia acumulada supera um dado valor necessário (relacionada com a função-trabalho do material) [2]. Quando emitindo elétrons termionicamente, a mancha catódica (onde os mecanismos de emissão ocorrem) localizada na ponta do eletrodo de tungstênio apresenta uma densidade de corrente que, segundo Lancaster [3], deve estar entre 106 e 108 A/m2. A Equação (1), conhecida como equação de Richardson-Dushman, mostra que maiores densidades de corrente são atingidas quanto maior for a temperatura do cátodo e menor a sua função-trabalho. Portanto, quanto mais alta a temperatura que o cátodo pode atingir, mais fácil atingirá a faixa de densidade de corrente característica da emissão termiônica.

Onde:

J = Densidade de corrente resultante da emissão de elétrons por efeito termiônico.

A = Constante característica do eletrodo.

T = Temperatura na superfície do cátodo (geralmente se considera a temperatura de ebulição do material).

Φ = Função-Trabalho do material.

k = Constante de Boltzmann.

A condição CC- produz um arco bastante estável e suave, o que em muito se deve ao fato de a mancha catódica estar em uma posição fixa na ponta do eletrodo de tungstênio e, apesar da alta temperatura atingida, o desgaste provocado é muito pequeno. O mesmo não ocorre na condição CC+ (corrente contínua e eletrodo conectado ao terminal positivo da fonte de soldagem). Nesta condição, o principal provedor de elétrons é o próprio metal de base. Nesta situação, a emissão de elétrons não mais ocorre por intermédio do mecanismo termiônico, pois os metais comumente usados em estruturas não atingem as temperaturas necessárias para tal. A emissão de elétrons ocorre pelo estabelecimento de um forte campo elétrico em uma região microscópica sobre a superfície da peça (região de queda catódica), que geralmente excede 109 V/m [2]. Este mecanismo de emissão a partir de um catodo não-termiônico é conhecido como efeito de campo. A mancha catódica, antes localizada na ponta do eletrodo, adquire um padrão aleatório de movimentação, produzindo um arco bastante instável. O desgaste provocado no eletrodo de tungstênio é agora muito mais pronunciado.

Entretanto, a condição CC+ possui uma característica extremamente útil na soldagem de metais como o magnésio e o alumínio. O último, quando em contato com o ar atmosférico, produz uma camada microscópica de óxido (Al2O3) em sua superfície. Esta camada possui um ponto de fusão de 2060ºC, 1410 ºC acima do ponto de fusão do substrato [4]. Na condição CC-, o arco voltaico pode atingir temperaturas extremamente altas (acima de 6000 K) o que leva a supor que a camada de Al2O3 seria facilmente fundida. Tal fato não ocorre, pois o alumínio tem uma condutividade térmica muito alta, quando comparada com a do aço inoxidável, por exemplo, de modo que todo o calor projetado sobre a superfície da peça difunde-se rapidamente através desta e não permite a fusão da camada de Al2O3. Ou seja, não é possível focar calor suficiente em um ponto para produzir fusão da camada de óxidos e, conseqüentemente, a fusão do substrato ocorre de maneira deficiente. A Figura 1 mostra a comparação entre a condição CC- e CC+, onde é caracterizado que a área de contato entre o arco e a superfície da peça de trabalho é muito maior em A1 (mancha anódica) do que em A2 (mancha catódica). Com isso, supõe-se que, para uma dada corrente de soldagem, tenha-se uma densidade de energia muito maior em A2 (CC+). Esta energia é, provavelmente, insuficiente para que ocorra a emissão de elétrons por intermédio do mecanismo termiônico, mas é suficientemente concentrada para que ocorra a fusão ou rompimento da camada de Al2O3.

Este fenômeno é comumente conhecido como limpeza catódica, e tem grande importância técnica na soldagem do alumínio. Contudo, a manutenção de uma operação de soldagem utilizando o eletrodo de tungstênio conectado exclusivamente ao pólo positivo, é na prática, bastante difícil, devido à instabilidade de arco e ao intenso desgaste do eletrodo. Desta forma, é empregada uma situação mista, onde ocorre a alternância entre as condições CC+ e CC-. Esta situação mista é algumas vezes denominada de corrente com polaridade variável, devido às formas retangulares com que as modernas fontes de soldagem produzem a corrente alternada (Figura 2). Com isso, os mecanismos de emissão se alternam entre o efeito termiônico e o efeito de campo, tornando possível um balanceamento de todos os efeitos envolvidos. Fonte Solda TIG AC

Máquina de Solda TIG 315P AC/DC

1 Avaliação(ões)Inversora de Solda Eletrodo e TIG AC/DC 315P pulsada e com entrada para pedal ideal para Soldas em Alumínio de alta demanda

Máquina de Solda TIG Inversora 140 MAX DC...

2 Avaliação(ões)Inversora de solda multiprocesso, trabalha com a soldagem TIG e MMA (eletrodo revestido)Trabalha com eletrodos revestidos de até 3,25mm a 140Amp com o fator de trabalho de 80% a 140A.

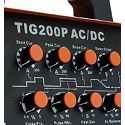

Máquina de Solda TIG Inversora 200 P AC/DC

1 Avaliação(ões)Máquina de Solda TIG Inversora 200 Pulsada AC/DC. Equipamento ideal para soldas em Alumínio, Inox e ligas especiais, em rodas, estruturas, tubos e muito mais! Confira aqui!

Máquina de Solda TIG 200 AC/DC Pulsada

Máquina de Solda TIG 200 AC/DC Pulsada ideal para Soldas em Alumínio e Metais não ferrosos. A máquina é Monofásica e possui alto ciclo de trabalho.

Máquina de Solda TIG Inversora 200 MAX DC...

Inversora de solda multiprocesso, trabalha com a soldagem TIG e MMA (eletrodo revestido)Trabalha com eletrodos revestidos de até 3,25mm a 200Amp com o fator de trabalho de 80% a 200A.

Máquinas de Solda TIG especiais para Soldas em Inox, Alumínio e soldas de Precisão você encontra aqui!

Solda é um termo genérico aplicado à união de peças metálicas, por diversos processos, tendo como princípio transformar as superfícies de união em estado pastoso ou líquido, utilizando calor ou pressão, ou ambos os sistemas simultaneamente. As três fontes diretas de calor mais comuns são as seguintes: a) Chama, produzida pela combustão de um gás combustível com ar ou oxigênio. b) Arco elétrico, produzido entre um eletrodo e as peças a soldar, ou entre dois eletrodos. c) Resistência elétrica oferecida pela passagem de corrente entre duas ou mais peças a soldar. Esta categoria trata de máquinas de solda que produzem arco elétrico. Fonte: Saúde e Trabalho Solda

TIG é o processo de soldagem ao arco elétrico com proteção gasosa que utiliza eletrodo de tungstênio, um gás inerte, para proteger a poça de fusão. O nome TIG é uma abreviação de Tungsten Inert Gas (gás inerte tungstênio), em que tungstênio é o material de que é feito o eletrodo e gás inerte refere-se ao gás que não reage com outros materiais. Na Alemanha, o processo TIG é conhecido como WIG, sigla de Wolfranium Inert Gas. O processo TIG apresenta variantes, tais como a soldagem TIG por pontos, TIG por corrente pulsada e TIG com arame quente ou "hot wire". O processo TIG também é conhecido por GTAW ou Gas Tungsten Are Welding (soldagem a arco com gás tungstênio).

No processo TIG, o aquecimento é obtido por meio de um arco elétrico gerado com auxílio de um eletrodo não consumível de tungstênio o qual não deve se fundir para evitar defeitos ou descontinuidades no cordão de solda. O eletrodo e a poça de fusão são protegidos por uma atmosfera gasosa constituída de gás inerte, isto é, um gás que não reage com outros materiais, ou uma mistura de gases inertes, geralmente argônio ou hélio.

O processo TIG permite soldar materiais com ou sem material de adição. Dependendo da aplicação da solda, é possível adicionar material à poça de fusão; nesse caso, o material deverá ser compatível com o metal de base.

O processo TIG foi desenvolvido na década de 40 para soldagem de aços inoxidáveis e de ligas de alumínio e magnésio; atualmente, é utilizado para soldar praticamente todos os metais.

Aplicação

O processo TIG é utilizado na soldagem de todos os tipos de juntas e chapas, principalmente as de espessura menor que 10mm. É um processo adequado a quase todos os metais, em especial titânio, zircônio, ligas de alumínio e magnésio, aços ligados, inoxidáveis, ligas de níquel e ligas especiais. É um processo bastante utilizado para soldagem de tubos, na indústria aeroespacial e nuclear e em trabalhos de reparação devido à facilidade em controlar o processo e à possibilidade de utilizar material de adição.

vantagens

Este processo tem a vantagem de apresentar cordões de solda de alta qualidade, sem escória e sem respingos e pode ser empregado em todas as posições e tipos de junta. Em razão de admitir um controle preciso de entrega térmica, a soldagem TIG é a mais adequada para unir metais de pequena espessura, para fazer cordões em componentes sensíveis ao calor, para trabalhos de manutenção e também para soldar pontos em chapas finas.

desvantagens

Uma desvantagem no processo TIG é que o trabalho só pode ser realizado em local coberto ou protegido; se utilizada no campo, a soldagem TIG sofre a influência da circulação de ar no local e a proteção fornecida pelo gás inerte é prejudicada; outra desvantagem é que na soldagem de chapas grossas sua produtividade é baixa. Fonte: Info Solda

Os consumíveis utilizados na soldagem TIG são o metal de adição e os gases de proteção.

Metal de adição

O metal de adição para soldagem TIG é geralmente apresentado sob forma de vareta com cerca de 1 metro de comprimento. No caso de soldagem mecanizada, utilizam-se bobinas de fio enrolado. Os diâmetros dos fios e das varetas obedecem a um padrão que varia entre 0,5mm e 5mm. Os materiais e ligas utilizados na confecção das varetas são variados; classificam-se segundo sua composição química e de acordo com as propriedades do metal depositado.

É importante que o metal de adição esteja isento de umidade, oleosidade e oxidação

Escolha do metal de adição

A escolha do metal de adição leva em consideração fatores como: similaridade com o metal de base, composição química, propriedades mecânicas e custos razoáveis. O diâmetro do fio ou da vareta deve corresponder à espessura das peças a soldar ou à quantidade de material que será depositada. Estas informações encontram-se disponíveis nos catálogos dos fabricantes.

Especificação do metal de adição

Os consumíveis utilizados como metal de adição na soldagem TIG são especificados segundo normas que definem as características do arame, as propriedades mecânicas desejadas, ensaios recomendados, dados de identificação, garantia do fabricante, condições de aceitação e embalagem. Fonte: Info Solda